Nr. 110. Renovering av VA-ledninger ved utblokking

Formål

Dette VA/Miljøblad beskriver utblokking som renoveringsmetode for VA-ledninger. For beskrivelse av aktuelle rørmaterialer, henvises spesielt til VA/Miljøblad nr. 97 «Krav til PE-rør ved NoDig utførelse». Kontinuerlige polyetylenrør (PE-rør) er det klart mest benyttete materialet, men andre rømaterialer kan også benyttes. Spesielt nevnes rør av støpejern med strekkfaste skjøter. Ellers benyttes i noen grad kortrør av PE, glassfiberarmert polyester (GRP) eller polyvinylklorid (PVC).

Begrensinger

VA/Miljø-bladet beskriver metodikk for planlegging og gjennomføring av et prosjekt med utblokking. Nødvendig prosjektering av forankringer beskrives ikke. Generelt skal PE-ledninger forankres mot lengdeutvidelse/-kontraksjon, og trykkledninger skal i tillegg forankres mot opptredende hydrauliske krefter. Overgang til annet rømateriale må også forankres. Tilsvarende beskrives ikke detaljer av sammenkoblinger i hver ende og beregninger av trekkrefter. Det er ofte behov for avstivning av groper for innføring og mottak av rør, og det skal alltid utføres prosjektering av slike avstivninger. Vær spesielt oppmerksom på at PE-trykkrør er avhengig av driftstrykket, utvider seg diametralt etter noen års drift. Ved innstøping av PE-trykkrør må denne ekspansjonen ivaretas ved montering av en elastisk gummipakning i hele anleggsflaten mot tilsluttende betong.

Funksjonskrav

Levetiden for et riktig prosjektert, installert og driftet rør utført med utblokking, skal tilsvare den samme levetiden som et rør lagt i åpen grøft – dvs. 100 år.

PE-rørene (både trykk- og selvfallsledninger) skal være produsert i henhold til NS-EN 12201 del 1, 2 og 3. I Norge er det anbefalt å bruke sikkerhetsfaktor (designfaktor) C=1,6 som også inkluderer transport, håndtering, installasjon og 100 års drift. (I den europeiske standarden EN 12201 er minste sikkerhetsfaktor angitt til C=1,25.)

Løsninger

INNLEDNING

Ideen til renoveringsmetoden stammer fra England og British Gas der noen av prinsippene ble brukt til å renovere gassledninger. Utblokking som renoveringsmetode benyttes vanligvis til vann- og avløpsledninger, men også til andre typer ledninger. Se tabell 1.

Dette er en strukturell metode der eksisterende rør erstattes av et nytt rør, og metoden er spesielt godt egnet der det stilles funksjonskrav om å opprettholde opprinnelig dimensjon. Det er også mulig å foreta betydelig oppdimensjonering i forhold til eksisterende dimensjon og/eller trekke flere rør i samme trase.

METODEBESKRIVELSE

ANVENDELSESOMRÅDE

I hvert renoveringsprosjekt må metoden velges ut i fra de funksjonskrav som stilles til ledningen. I tabell 1 er det gitt en skjematisk oversikt over bruksområder og evtentuelle begrensninger forbundet ved metoden.

| Rørtype | Egnet | Anmerkning |

| Avløpsledninger | Ja | |

| Gassledninger | Ja | Se anm. A |

| Drikkevannsledninger | Ja | |

| Kjemi/prosessledninger | Ja | |

| Rette rør | Ja | |

| Rør med bend | Ja | Se anm. B |

| Sirkulære rør | Ja | |

| Ikke sirkulære rør | Ja | Se anm. C |

| Rør med varierende tverrsnitt | Ja | Se anm. D |

| Rør med stikkledninger | Ja | |

| Rør med deformasjoner | Ja | Se anm. E |

| Trykkrør | Ja |

A: Riss/sprekker skal dokumenteres, og det skal sikres utlufting slik at gasslommer unngås.

B: Gjennomførbart med bend opp mot 20 grader (Normalt 11 grader). Avhenger av ledningsmateriale/dimensjon.

C: Blir sirkulær etter renovering.

D: Kan både rehabiliteres til samme dimensjon på hele strekket, eller med dimensjonsendring underveis.

E: Deformasjoner fjernes ved bruk av utblokking som renoveringsmetode.

Tabell 1. Bruksområder for utblokking.

MULIGHETER OG BEGRENSNINGER

Utblokking muliggjør oppdimensjonering av eksisterende ledning, og for de mest vanlige ledningsdimensjoner (150 mm-200 mm) kan det oppnås tilnærmet 100 % dimensjonsøkning. I Norge finnes maskiner i markedet som har opp mot 250 tonn i trekkraft, og utblokking utføres med dimensjoner varierende fra ca. 75 mm – ca. 800 mm.

Maksimal lengde på en utblokking med PE-rør er ca. 230 m, og det er opptredende strekkrefter i PE-materialet som er den begrensende faktor. For ledninger med dimensjon under 150 mm må alle bend graves opp. Normalt kan bend opp til 11 grader forseres på ledninger over 150 mm.

Nytt rør opp mot 200 m installeres normalt innenfor en tidsramme på 2-4 timer.

Dette gjelder kun selve blokkeoperasjonen. Etter ferdig installasjon skal det beregnes en stabiliseringstid på 1 døgn før arbeider med tilkoblinger, sammenkoblinger og forankringer igangsettes. Stabiliseringstiden bidrar til å utligne temperaturer og bevegelser i materialet.

I tillegg til selve rørinstallasjonen, kommer tid til istandsetting (evt. utskifting) av kummer og tilkobling av stikkledninger, tilbakefylling og eventuelt gjenoppbygging av vei/fortau. Varigheten av disse arbeidene avhenger sterkt av lokale forhold og må kontraktsfestes med entreprenør i hvert prosjekt.

Maksimal lengde for utblokking med duktile støpejernsrør er avhengig av dimensjon og størrelse på diameterutvidelsen, røret kan trekkes inntil 1500 m.

Støpejernsrør er upåvirket av temperatur, og rørene kan kobles permanent mot tilkoblingspunkter umiddelbart etter inntrekking. Støpejernsrør i dimensjonsområdet 100 mm – 300 mm kan avvinkles inntil 3 grader i skjøtene, tilsvarende en radius på 115 m.

Bilde 1. Installasjon av 180 PE på kveil. Betydelig redusert omfang av gravearbeider, gjør installasjonen spesielt godt egnet i sentrumsområder.

Alle stikkledninger (gjelder både vann og avløp) som er tilkoblet må graves opp i koblingspunkt til utblokket ledning. Det etableres henholdsvis innførings- og mottaksgrop i hver ende av ledningsstrekket som skal rehabiliteres. Størrelsen på innføringsgropen varierer, avhengig utblokkingsmetode og av dimensjon på nytt medierør. For dimensjoner opp til 180 mm kan røret leveres på kveil (maks lengde mellom 250 m og 290 m), noe som gjør at kravet til størrelse på innførings grop reduseres betydelig.

BEREGNING AV INNFØRINGSGROP

Normalt foretar entreprenør den endelige dimensjoneringen før utførelse. Sikring av groper (sideavstivning og eventuelt endesteng) og mothold for trekkestag eller wire må ivaretas ved prosjektering.

Lengden av innføringsgrop er avhengig av utvendig diameter på nytt rør og leggedybden. Lengden beregnes som funksjon av leggedybden og tillatt bøyeradius for PE-røret, som settes til maksimal tillatt radius 24 x DN, som korttidspåvirkning ved 20 0Celsius.

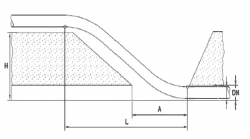

For rør med diameter større enn 180 mm, benyttes følgende orienterende formel for beregning av gropens lengde. (Se figur 1).

Inføringsgropens lengde: L = T x (H x DN)0,5

Nødvendig rettstrekning før innføring:

A = 8 x DN

Hvor;

- H = Grøftedybde

- DN = Ytre diameter på PE røret

- T = Korreksjonsfaktor for temperatur

- A = Nødvendig rettstrekning før innføring (utkappingslengde)

Figur 1. Skjematisk snitt av innførings grop til bruk ved inntrekking og utblokking av kontinuerlige rør.

| Temperatur | Korreksjonsfaktor (T) | Kommentar |

| 20 grader | 10 | |

| 10 grader | 13 | Anbefalt faktor |

| 0 grader | 16 | |

| – 10 grader | 19 |

Tabell 2. Korreksjonsfaktor i formel for installasjon ved ulike temperaturer.

Utblokking gir også muligheter til separering av en eksisterende AF-ledning ved inntrekking av ny SP og OV inn i eksisterende ledning. Tilgjengelig fall i eksisterende ledning må være min 10 promille. (Den mest vanlige installasjonen er å trekke Ø125 mm SP og Ø110 mm OV inn i en Ø225 mm). Tilsvarende kan metoden benyttes på stikkledninger.

Innføringsgrop for duktile støpejernsrør

Rørene kan enten kobles sammen før inntrekking via en skrå grop tilpasset kravet til maks avvinkling i skjøtene, eller det kan velges en metode der ett og ett rør trekkes inn om gangen. Sistnevnte metode krever en grop med lengde ca. 8 m, og løsningen kan være fordelaktig i f.eks. bysentrum.

UTFØRELSESMETODER

Det er to ulike metoder for utblokking. På fagspråket betegnes disse for henholdsvis «Statisk utblokking» og «Pneumatisk utblokking».

STATISK UTBLOKKING

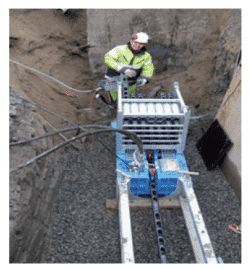

Statisk utblokking (også kalt hydraulisk utblokking) er den metoden som brukes mest i Norge dag. Ved denne metoden brukes et hydraulikkaggregat, som driver en liten maskin som er plassert i en mottaksgrop. Det benyttes stive trekkestag som blir koblet evt. skrudd sammen. Leverandørene av utstyr har litt forskjellige patenter.

Bilde 2. 80 tonns trekkerigg i mottaksgrop. Typisk rigg for installasjoner i dimensjonsområdet 90-315 mm. Trekkestag demonteres etter hvert som installasjonen gjennomføres.

Når trekkestag er etablert i eksisterende rør, monteres det på trekkenippel på nytt medierør, ekspandere utenpå, og skjæreutstyr i front. Utstyret blir så dratt igjennom røret med hydraulisk kraft. Røret splittes opp, det gamle røret og massene rundt blir fortrengt samtidig som det nye røret installeres inne i restene av det gamle røret. Utforming av skjæreutstyret (eks. dimensjon/antall) utføres av entreprenøren, etter gjennomgang av resultater fra forkontrollen.

Ekspander har normalt ca. 20 % større diameter enn nytt medierør. Antall ekspandere som benyttes avhenger av hvor stor oppdimensjoneringen skal være. Valg av denne type utstyr er et entreprenøransvar ut i fra de gitte funksjonskrav.

Ved bruk av flere ekspandere kan trekkraften reduseres, og man oppnår å ha en reserve kraft hvis det skulle oppstå uforutsette hindringer.

Bilde 3. Mottaksgrop med trekkestag som demonteres etter hvert som nytt rør installeres i gammelt rør.

Bilde 4. Nytt medierør klargjort for utblokking med trekkenippel, skjæreutstyr og ekspander.

PNEUMATISK UTBLOKKING

Metoden var vanlig å benytte i de første årene der teknikken ble tatt i bruk i Norge. (1980-1990 tallet).

Ved denne metoden benyttes en slaghammer, montert i front eller inne i rør/ekspander ved dimensjon større enn 250 mm. Hammeren, som har et luftdrevet stempel, vibrerer kraftig under installasjonen, og vibrasjonene forplanter seg til rør/ekspanderen – som igjen knuser røret. I den andre enden står en trinnløs vinsj og trekker.

Fordelen med dette utstyret, er at installasjonen kan utføres med litt større kurvatur, og det er kun behov for en arbeidsgrop.

Ulempen er lengre installasjonstid sammenlignet med statisk utblokking. (Det beregnes ca. 10 timer på et strekk på 200 meter ), mindre tilgjengelig trekkraft, og metoden kan ikke benyttes på «seigt» rørmateriale (eks. duktilt støpejern). Det er heller ikke mulig å forseres reparasjons- og anboringsklammer uten å måtte grave opp. Metoden er fortsatt mye benyttet i USA.

FORKONTROLL

For å oppnå et best mulig resultat av en planlagt utblokking, er det viktig å utføre en systematisk og nøye forkontroll der det anbefales å inkludere følgende hovedelementer:

FELLES FOR VANN- OG AVLØPSLEDNINGER

- Angi rørtype.

- Lokalisering av ledning og kummer i/utenfor vei.

- Lokalisere rørbend/avvinklinger og stikkledningstilkoblinger.

- Eiendomsgrenser (for optimal plassering av groper).

- Kryssende og parallelle ledninger.

- Kabler (for å kunne kartlegge og tilpasse grave arbeider).

- Kartlegge om grunnvannsnivå influerer på prosjektgjennomføringen.

- Avdekke grøftetype (jord/fjell) og hvordan eksisterende ledninger er plassert i grøftesnittet. Parallelle og kryssende ledninger i grøften; Vær spesielt oppmerksom på selvfallsledninger der det skal utføres utblokking av en vannledning. I trange fjellgrøfter kan komprimering på tilliggende rør øke vesentlig. Mesteparten av massene som blir fortrengt går oppover. Fra kl. 9 – 3 og 45 grader oppover. Inspeksjon bør så langt det er mulig foretas i prosjekteringsfasen.

- Kartlegge kummer herunder tilstandsvurdering med tanke på rehabilitering, evt. full utskifting. Ofte viser det seg at gamle kummer må erstattes av nye.

- Posisjon og dimensjon for stikkledninger.

- Trafikkbelastning (Grunnlag for plan for trafikk avvinkling).

- Eventuelt installere strømpeutforing i parallell avløpsledning for å styrke/beskytte denne mot opptredende krefter ved utblokking.

FOR VANNLEDNINGER

- Angi eventuelle reparasjoner. (Type og plassering av reparasjonsklammer, evt. hele rør som er skiftet ut). Erfaringer tilsier at det ofte er behov for å grave ned på bruddreparasjoner før blokking.

FOR AVLØPSLEDNINGER

- Video med tilhørende skriftlig rapport fra utført rørinspeksjon.

FORBEREDENDE ARBEIDER

Normalt bør følgende inngå som en del av de forberedende arbeider:

- Eventuell markrydding.

- Registrere og avdekke alle påviste stikkledninger.

- Etablering av provisoriske VA-løsninger.

- For selvfallsledninger innebærer dette ofte overpumping av avløpsvann. Kapasitet på pumpesystemer må vurderes i hvert tilfelle. Fellesledninger (AF) må ivaretas spesielt nøye.

- På vannledninger må alle berørte eiendommer legges over på provisorisk forsyning, samtidig som stikkledninger plugges. Brannberedskap vurderes, sjekk blant annet evt. ringforbindelse på vannforsyning og behov for provisoriske brannkummer.

- Klargjøring av eksisterende kummer som skal beholdes: Fjerning av armatur, Hulltaking (utvidelse) i kumvegger.

- Planlegging av arbeidsgropenes størrelse og beliggenhet. I denne sammenheng må eksisterende kummer, kabler og rør i traseen også kartlegges for å optimalisere groper i størrelse og antall. Ofte benyttes gravehull fra kummer som er fjernet til enten innførings- eller mottaksgrop.

- Kontroll av de berørte eiendommenes jordingsforbindelser (metalliske rør).

- Vurder retning på installasjonen; Spesielt for duktile støpejernsrør er det gunstig å blokke fra spissende mot muffe.

INSTALLASJON

Rør kobles/speilsveises sammen til et kontinuerlig rør som har lengde tilsvarende det ledningsstrekk som skal rehabiliteres. For sveising av PE-rør, henvises til VA/Miljøblad nr. 97. Evt. fjerning av innvendige sveisevulster kan være aktuelt i vannledninger grunnet fare for øket begroing i området ved vulstene. I selvfallsledninger er det kun aktuelt å vurdere å fjerne vulstene når opptredende ledningsfall er mindre enn 5 promille. Opptredende skjærspenning i røret beregnes som et beslutningsgrunnlag.

Røret legges opp på ruller for å hindre riper i rør ved buksering og inntrekking.

Det er vesentlig fare for at det oppstår riper i røret under en installasjon. Det anbefales å benytte rør med utvendig PP kappe i alle blokkeprosjekter. På vannledninger skal alltid PP-kappe benyttes. Formålet med PP-kappen er å beskytte medierøret for riper. For rør i mindre dimensjoner (under 100 mm) henvises til rørleverandørenes anbefalinger. Anbefalt kappetykkelse for rør i dimensjonsområdet 100 mm-315 mm er 4 mm. Kappetykkelsen økes til 5mm fra og med 355 mm.

Hvis utvendig PP-kappe ikke benyttes er det vanlig praksis å øke trykklassen for å kompensere for ripefaren.

Kappe kan leveres i flere farger, eks. blå for vannledninger og rødbrun for spillvannsledninger.

Det anbefales å benytte et rør som betegnes PE100 RC (RC = Resistant to Crack). Dette materialet har større bestandighet mot sprekkdannelse i rørveggen, og tåler følgelig større utvendige punktbelastninger og riper i røroverflaten. Rør merkes iht. NS-EN 12201 og skal ha akseptert sertifiseringsmerke, f.eks. Nordic Polymark.

I vannledninger der det benyttes PE som rørmateriale bør det vurderes bruk av diffusjonstette rør hvis det er mistanke om at massene i grunnen er forurenset.

Sveising av PE-rør i kaldt vær må ivaretas spesielt. Leverandørens anvisninger skal følges.

Bilde 5. PE-rør med beskyttelseskappe, ferdig sveiset og lagt opp på ruller, klar til installasjon.

Innføringsgropen klargjøres. Kontroller at lengden på gropen er tilstrekkelig lang slik at krav til maks bøyeradius (plastrør) overholdes.

TREKKRAFT

Ved oppstart anbefales at det monteres utstyr på røret (ikke på trekkehodet) som kontinuerlig overvåker trekkraften. Prosedyrer for kontroll/oppfølging avtales mellom kontraktspartene.

Når det gjelder krav til maks opptredende strekkrefter, henvises til VA/Miljø-blad nr. 97, pkt. 4.1.3 «Tillatte strekkrefter»:

«Det anbefales at de strekkrefter PE-røret blir påført under installasjon måles og dokumenteres. Maksimal tillatt strekkspenning for PE100-rør er 10,0 N/mm2. Eksempel: Et DN315 PE100-rør SDR 17 har veggtykkelse, e=18,7 mm, og kan da belastes med 174 kN, eller ca. 17,5 tonn».

Etter avsluttet utblokking, demonteres kniver, ekspander og annet utstyr i front på ledningen. Tilkoblinger i kummer/i grøft i hver ende og av stikkledninger utføres etter tilstrekkelig stabiliseringstid.

Når støpejern velges som rørmateriale anbefales å benytte rør med et utvendig 5 mm tykt lag av fiberarmert sement (ZMU) iht. NS EN 15542. Belegget er robust og tåler godt påkjenninger fra gammelt rør ved utblokkingen. Det skal videre benyttes en 2-kamret muffe med låsering av metall. Skjøten er konstruert for å tåle inntil 1000 KN trekkraft, avhengig av dimensjon på røret.

For beregning av maks tillatt trekkraft for støpejernsrør anbefales å ta kontakt med leverandør.

Før ny ledning lukkes og blir en del av et kontinuerlig ledningssystem, bør det foretas en rengjøring med myk renseplugg. Hovedformålet er å sikre at ikke fremmedlegemer fra installasjonen blir værende igjen inne i ledningen.

Rørinspeksjon vurderes i hvert tilfelle som et supplement til pluggkjøring. En slik inspeksjon er naturlig å utføre for eksempel i de tilfeller der fjerning av innvendige sveisevulster inngår som en del av arbeidet.

Som en del av etterarbeidet, informeres beboere i nødvendig grad om at ledningsnettet er i normal drift igjen.

SLUTTKONTROLL/DOKUMENTASJON

Før ledningen tas i bruk utføres følgende arbeider:

- Trykkprøving av trykkledninger etter NS EN 805. Se også VA/Miljø-blad nr. 25 «Trykkprøving av trykkledninger».

- Tetthetsprøving av selvfallsledninger etter NS EN 1610. Se også VA/Miljø-blad nr. 24 «Tetthetsprøving av trykkløse ledninger». Vurderes i hvert tilfelle, blant annet ut i fra plassering og antall stikkledninger som er tilkoblet).

- Klorering og deklorering. Se VA/Miljø-blad nr. 39 «Desinfeksjon av vannledningsnett ved nyanlegg».

- Innmåling (nedgravde bend, stikkledninger).

- Innlevering av FDV-dokumentasjon til byggherren. (Mottakskontroll, sveiserapport, rapport over opptredende trekkrefter under installasjon, kumkort.)

- Eventuell etterkontroll av tilstand for parallell. avløpsledning.

| Henvisninger: | Utarbeidet: | august 2014 | Sweco Norge AS | |

| Revidert: | februar 2015 | Sweco Norge AS |